巴氏合金轴瓦的焊接修复

2017年07月24日

本文介绍了利用氧一乙炔的焊接方法对巴氏合金轴瓦进行修复的工艺,通过该工艺可以有效的修复损坏的巴氏合金轴瓦,提高巴氏合金轴瓦的重复利用率,减不因巴氏合金轴瓦损坏面造成的资金和时间损失。

巴氏合金

巴氏合金由美国大巴比特发明,又称白合金。巴氏合金的主要成分为:锡、铅、锑、铜,锑、铜用以提高合金的强度和硬度。因其有良好的耐磨性、导热性以及特殊的组织结构有利于减少磨擦,从而广泛用于大型机械的主轴轴瓦、轴套等。

巴氏合金分为锡基合金和铅基合金,因锡基合金的强度、硬度和耐蚀性较铅基合金强,所以应用较为广泛,其常用牌号有ZChSnShll-6,ZChSnShB-4等,而铅基合金的造价较锡基合金低,也是部分客户的首选.其常用牌号有ZChPhSh16-16-2.ZChPhSh1-16-1等。

2巴氏合金轴瓦的损伤因素

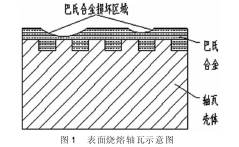

2.1供油不足或缺油运行导致巴氏合金轴瓦表面烧熔,造成此类损坏主要原因是没有及时添加润滑油以及油泵损坏(见图1);

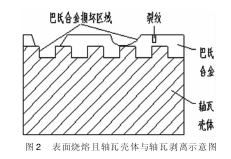

2.2轴的不间断运行,加之有一定的弯曲变形,产生较大的振动,从而使轴瓦表面产生划痕、裂纹、甚至轴瓦与轴瓦壳体发生刹离(见图2)

3巴氏合金轴瓦的焊接修复

3.1焊接材料及工具准备

与轴瓦材料相同的焊接材料、纯锡焊条、紫铜丝、角钢、氧一乙炔气焊装置、焊炬、割炬及喷嘴、丙酮,30%氯化锌溶液、刮刀、锉刀、扁铲、干净棉纱、砂布等

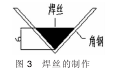

32焊丝的制作

角钢三角槽表面用刮刀锉刀及砂布进行除锈清理渣滓工作,然后用丙酮溶液彻底清洗,避免污染焊丝然后将制作焊丝的巴氏合金材料用氧一乙炔加热融化均匀地流入角钢槽(见图3)熔制形成焊丝后,将焊丝取出,用刮刀将表面氧化层去掉,同时倒去尖角,再用30%

氯化锌溶液刷洗,以彻底清除表面氧化物及渣滓,然后用丙酮清洗干净制成后的焊丝长度适中,约400-500mm,直径5-6mm ,粗细均匀将制作好的焊丝置放在干净处,避免污染

3.3轴瓦的表面清理

首先用丙酮将损坏部分彻底清洗干净,若损坏部分露出轴瓦壳体,应将暴漏的轴瓦壳体并清洗,然后用刮刀将要修复的部位刮去0.3mm左右,使其呈现金属光泽有裂纹的部位,需用扁铲对裂纹周围进行彻底清理至裂纹消失。表面清理后应立即进行补焊修复,避免污染氧化。

3.4轴瓦的焊接修复过程

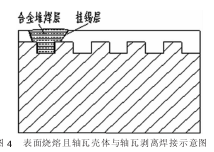

补焊的部位有轴瓦壳体露出,必须先进行挂锡处理。将清理好的轴瓦水平放置,在待修复表面涂敷层30%氯化锌溶液,用氧一乙炔火焰将轴瓦均匀加热到70℃左右,然后将纯锡涂焊到轴瓦壳体及损坏轴瓦表面,涂焊层厚度0.5mm-lmm,然后再进行合金堆焊(见图

4)

选用型号为H01-6焊炬,1号喷嘴,采用中性火焰,使火焰具有3个明显的区域;采用平位焊接法,使火焰距离轴瓦80mm左右,将轴瓦均匀加热到600C-700C,持合金焊丝于待焊区域上方,使火焰白色焰心尖端与焊接面呈450C角,保持5mm左右距离,焊炬及焊丝作锯齿形摆动动作将焊丝溶化形成焊道,焊道覆盖最底端待修复区域表面后,形成第一焊层,为确保焊道质量,必须对每层的焊道进行重熔,重熔时火焰加热方向与原焊道施焊方向相反,以得到光滑平整的焊道表面,同时用紫铜丝搅动溶化的合金,以便气孔和夹渣上浮。焊接时必须有效控制焊接温度,以防止温度过高造成锡蒸发,影响巴氏合金成分及熔化轴瓦巴氏合金本体,一般方法是通过触摸轴瓦以不烫手为继续施焊的条件第一焊层完成后,及时涂刷30%氯化锌溶液并去除渣滓和氧化物用相同方法进行其余焊层的施焊,最后焊层要高于轴瓦1-2mm,并注意在焊道与原轴瓦表面交界处不能产生咬边和熔合不足等缺陷。

3.5焊后修整

第一步:车床加工,浇筑成型后,根据厂家提供电机转子轴的尺寸数据按标准加工轴瓦到一定尺寸(留刮削量0.3)。

第二步:粗刮用粗刮刀将焊层高于轴瓦的部分大量去掉。

第三步:半精刮用精刮刀去掉粗刮后的留量;

第四步:精刮经过前两步的工作,轴瓦还不能完全恢复其原始尺寸,因为经刮削后的轴瓦还有高点,此时必须进行精刮的工作该工序需准备研磨轴(轴径略大于轴瓦直径)、红丹粉等在修复表面均匀涂抹层红丹粉,将研磨轴放入轴瓦内,上下轴瓦合拢并用螺钉紧固,反复转动轴瓦使轴和轴瓦充分磨擦,松开螺钉,取出研磨轴,观察轴瓦修复部位情况,如出现亮点(即为高点)需用精刮刀继续修复,修复后继续上述工序,直至无亮点出现;

第四步:剖光用金相砂纸将轴瓦合金面整体剖光至镜面,用干净棉纱擦拭干净。

3.6检验

用着色探伤的方法对修复后的轴瓦进行检验,检验结果无裂纹及缺陷则为合格,可以投入使用

通过实际应运反馈得出,经补焊修复后的轴瓦完全可以达到使用要求,从而节省了轴瓦更换的资金,同时大大缩短了设备因轴瓦损坏导致无法运行的时间,提高了设备的利用率,成为拥有巴氏合金轴瓦设备的钢铁发电等企业增效减本的重要技术手段。