基于FLUENT的动压滑动轴承油膜特性的模拟仿真

2017年09月11日0. 引言

Fluent作为动静压轴承流场仿真和分析的工具,可以相对准确地给出流体流动的相关细节,如速度场、压力场、温度场分布的时变特性,可以准确预测流体在轴承中的流动状态和油膜的整体性能,很容易从对流场的分析中发现轴承或工程设计中的问题。产品或工程设计与优化对试验和经验的依赖性将大为减少,能够显著缩短设计周期,降低费用。

1. 油膜尺寸参数的确定

环宇公司DQ11-100型滑动轴承主要为泰豪沈电、赛力盟以及南阳防爆等公司的电机产品作配套。作者以该型号轴承为分析对象,首先需计算确定轴承油膜尺寸及其相关参数。

初定电机转速n=3000r/min;轴瓦内孔直径D=100mm。

依照生产经验及相关公式,轴-轴瓦间间隙h=0.2013mm。

取定偏心率ε=0.6,据滑动轴承流体动压润滑理论,解得油膜偏位角θ=49.95°。

润滑油密度取875Kg/m3,同时据经验公式,润滑油动力粘度η=0.05Pa·s。

2. Fluent计算模型及网格划分

据上相关尺寸参数,轴承采用两端进油,忽略相关油槽及孔,于Proe中绘制滑动轴承油膜计算模型,如图1所示。

图1 滑动轴承油膜三维模型

而后进行网格划分,为保证精度及后续求解计算的收敛,本例采用结构化网格,并适当增加网格密度,划分网格数为268077,如图2所示。

图2 轴承油膜网格模型

3. Fluent模拟仿真

转入Fluent Solution模式。

首先,检查网格质量,设定润滑油材料。

而后,设定Viscous Model,选用层流Laminar模型,多相流模型使用混合模型Mixture,相数为两相,

并启用空穴模型,当油膜压力低于某个值时,将析出空气;

再后,设定进出口边界条件,进口压力这里设定的是2000Pa,出口压力默认,设定主轴转速3000r/min,转速定义到油膜的壁面上,为方便收敛和计算,适当修改松弛因子和收敛精度等参数,给定一个空气的初始体积分数。

最后初始化求解模型,设定求解步数为500,运行计算。

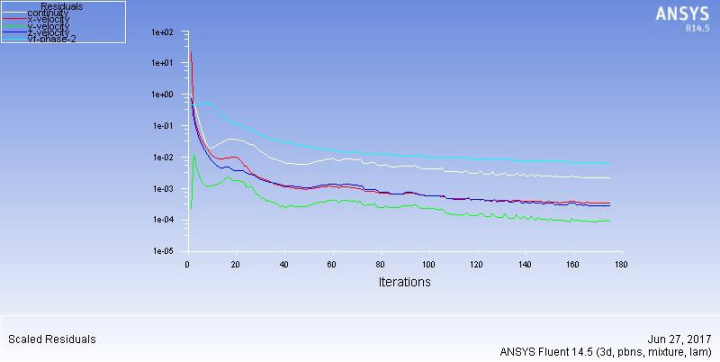

由残差曲线图,如图3,170次迭代计算后,趋于收敛,表明网格模型质量较好,求解设置相关参数准确。

图3 残差曲线图

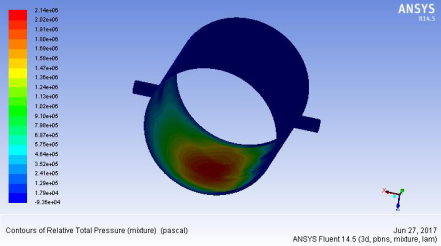

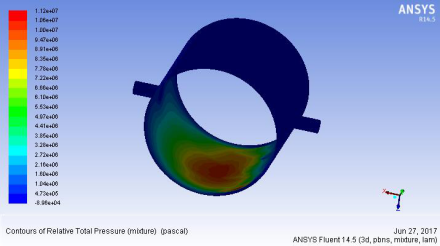

计算完成。输出计算结果,油膜压力场分布云图如图4-1所示,润滑油油膜密度场分布如图4-2所示,速度场分布如图4-3所示。

1) 压力场分布

2) 油膜密度分布

3) 速度分布

图4 转速3000r/min计算结果

可见,油液从两进油孔流入,从轴瓦两端流出。油膜分布在最小油膜厚度附近呈现非常明显的压力集中区,顺着转轴旋转方向,压力从进油口逐渐增大达到正压峰值后减小,通过最小油膜厚度处后进入发散区,在油膜上半部分呈现负压区,这和理论研究的气穴效应非常一致。由于发散区负压的存在,引起了气穴现象,油膜在负压区迅速破裂从而进一步影响了油膜的压力分布。

设定转轴转速n=1500r/min和n=6000r/min,得到对应转速下的压力分布如图5,图6所示。

图5 转速1500r/min油膜压力场分布

图6 转速3000r/min油膜压力场分布

据图4-1、图5、图6,得压力极值如表1。转速越大,出现最大正压的位置大致相同,转速越大,油膜压力越大。

表1 诸转速压力极值

|

转速 |

1500r/min |

3000r/min |

6000r/min |

|

压力极值 |

2.14Mpa |

3.85Mpa |

11.2Mpa |

4. 结论

建立了基于Fluent的滑动轴承油膜计算分析模型,引入空穴效应,较为准确地反映滑动轴承轴承油膜稳态特性。顺便指出,介于文章篇幅有限,引入温粘效应的轴承油膜温度计算思路及结果将于后期呈现。